Процесс производства муллит-силлиманитовых кирпичей

Завод огнеупорных материалов «Ронгшенг» перечисляет несколько производственных процессов, рецептур и технологий формования муллитовых огнеупорных кирпичей. (Только для справки)

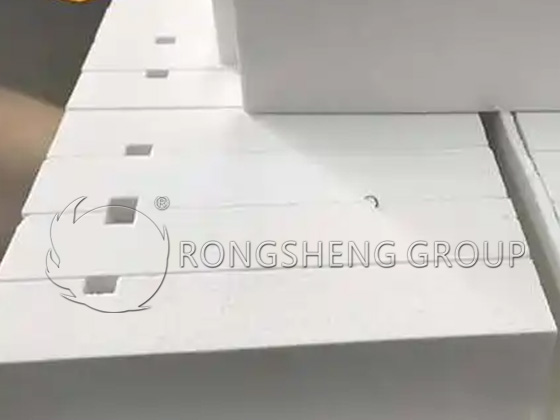

Муллитово-силлиманитовый кирпич

Изготовление муллитово-силлиманитовой керамической мебели для печей возможно с использованием кальцинированного сланца из провинции Шаньдун в качестве заполнителя, силлиманита, высокоглиноземистого боксита и связующей глины в качестве мелкодисперсных порошков, а также отработанного раствора сульфитной пульпы в качестве связующего.

Состав сырья следующий: 55% частиц клинкера кальцинированного сланца <3 мм; 45% мелкодисперсного силлиманита, клинкера высокоглиноземистого боксита и связующей глины (<0,088 мм). (Из них: 10% силлиманита, 22% высокоглиноземистого боксита, 13% глины); 3% воды; 1% отработанного раствора сульфитной пульпы (плотность 1,2 г/см³).

Распределение частиц по размерам (%): >5 мм, 3; 5~2 мм, 25; 2~0,5 мм, 24; 0,5~0,088 мм, 9,5; <0,088 мм, 38,5; Влажность 9,0.

Последовательность добавления материалов для смешивания глины: гранулированный материал, связующее и вода, затем мелкий порошок. Время смешивания 10 минут.

После сушки сырое изделие обжигается в печи с нисходящей тягой при температуре 1370℃.

Физико-химические свойства продукта следующие: Al₂O₃ 51,9%, SiO₂ 43,9%. Кажущаяся пористость 23%, насыпная плотность 2,27 г/см³. Прочность на сжатие 38,2 МПа, температура размягчения под нагрузкой 1520℃. Термостойкость (1100℃, водяное охлаждение) > 20 циклов.

Муллит-силлиманитовые кирпичи, используемые в качестве толкающих кирпичей в керамической печи, не деформируются и не изнашиваются примерно после 25 использований.

Силлиманитовый кирпич

Силиманитовый кирпич может быть изготовлен с использованием синтетического муллита, высокоглиноземистого бокситового клинкера и коксового клинкера в качестве заполнителей, а в качестве матрицы – силлиманита из Цзиси, с применением оборудования и технологий, используемых для производства глиняного кирпича.

Соотношение сырьевых материалов следующее: силлиманит 45-50%, муллит + коксовый клинкер + высокоглиноземистый боксит II класса 35-50%, высокоглиноземистый боксит I класса 5-10%, и глина 5-10%. Указанные сырьевые материалы взвешиваются в соответствии с указанными пропорциями и смешиваются в смесителе. Сначала добавляются гранулированные материалы, затем связующее, после тщательного перемешивания добавляется мелкий порошок, и смесь перемешивается в течение 10 минут. Влажность глины контролируется на уровне 3-3,5%.

Кирпичи из силлиманита изготавливаются с использованием фрикционного кирпичного пресса производительностью 300 т и более, при этом плотность заготовки контролируется на уровне 2,53 г/см³ или выше. Полученные заготовки затем сушатся в туннельной сушильной печи. Температура на входе в сушильную печь составляет 40-50℃, а на выходе — 150-200℃. Время сушки — 8-10 часов, остаточная влажность не превышает 0,5%. Температура обжига кирпичей из силлиманита составляет 1350-1400℃, время выдержки — 8-10 часов.

Основные физико-химические свойства кирпичей из силлиманита следующие: Al₂O₃ 61,45%; SiO₂ 35,15%. Кажущаяся пористость 15,3%; насыпная плотность 2,58 г/см³. Предел прочности при сжатии при комнатной температуре 123,4 МПа; линейное изменение после повторного нагрева при 1500℃ в течение 2 часов +0,17%; скорость ползучести при 1450℃ в течение 50 часов 0,72%; термостойкость (от 1100℃ до водяного охлаждения) более 15 циклов.

Вращающаяся труба из силлиманита

Вращающаяся труба является основным рабочим компонентом машины для вытяжки стеклянных труб. Условия её работы суровы: она должна выдерживать эрозию и истирание расплавленным стеклом при температуре 1150℃, а также вращаться. Поэтому изделие должно обладать высокой устойчивостью к коррозии расплавленным стеклом.

Вращающиеся трубы из силлиманита могут быть изготовлены с использованием высококачественного кокса из провинции Шаньдун в качестве заполнителя, а также силлиманита из Цзиси и фиолетовой глины в качестве мелкодисперсных порошков.

Соотношение ингредиентов следующее: кокс 60-65%, силлиманит 20-30%, глина 5-10%, плюс 1,5% отходов сульфитной пульпы и 4% воды.

Смесь замешивается во влажной мельнице в следующем порядке: кокс, вода, отходы сульфитной пульпы, глина и силлиманит. Время замешивания составляет 10 минут. Размер частиц глины (%): >0,84 мм 13-18, 0,84-0,50 мм 15-20, 0,50-0,08 мм 20-25, <0,08 мм 40, Влажность 6%.

Формируется методом пневматической ударной обработки при рабочем давлении воздуха 0,39-0,49 МПа. После сушки остаточная влажность заготовки составляет <1%. Изделие обжигается в печи с нисходящей тягой при максимальной температуре обжига 1370℃ в течение 48 часов.

Физико-химические свойства изделия: Al₂O₃ 49%, SiO₂ 47%. Кажущаяся пористость 15,7%, температура размягчения под нагрузкой 1550℃. Предел прочности при сжатии при комнатной температуре 149,7 МПа. Изделие готово к использованию после полировки.

Чаша из силлиманита

Чаша является основным рабочим элементом в нижней части осветлительного резервуара стеклоплавильной печи и используется для слива расплавленного стекла, применяемого для производства бутылок и банок. Чаши из силлиманита могут быть изготовлены из силлиманитового концентрата и глины в качестве сырья.

Соотношение сырья следующее: силлиманитовый концентрат 3-0,5 мм 30-40%, 0,5-0,088 мм 20-30%, <0,088 мм 20-30%; глина 8-12%, плюс 3% отработанного раствора сульфитной пульпы.

Смешивание осуществляется в смесительной мельнице. В соответствии с соотношением глины сначала добавляют гранулированные материалы и перемешивают в сухом виде в течение 1 минуты, затем добавляют связующее и перемешивают в течение 3 минут, затем добавляют мелкий порошок и перемешивают в течение 4-6 минут. Влажность глины контролируется на уровне 3-3,5%. Сырье формируется под давлением 14,7 МПа, сушится при температуре 40-60℃ в течение 3-4 дней и обжигается при 1450℃.

Основные физические свойства изделия: кажущаяся пористость 22,5%, насыпная плотность 2,07 г/см³, прочность на сжатие при комнатной температуре 83 МПа, температура размягчения под нагрузкой 1320℃, термостойкость (1100℃, водяное охлаждение) 18 циклов.

Шарики из силлиманита

Шарики из силлиманита для доменных печей могут быть изготовлены с использованием высокоглиноземистого бокситового клинкера и цисийского силлиманитового концентрата в качестве сырья, а также мягкой глины и сульфитной пульпы в качестве связующих веществ.

Соотношение сырья следующее: частицы высокоглиноземистого бокситового клинкера, 0,9-0,5 мм, 55%; мелкодисперсный порошок высокоглиноземистого бокситового клинкера, <0,074 мм, 15%; мелкодисперсный порошок силлиманита, <0,045 мм, 20%; мелкодисперсный порошок связующей глины, <0,074 мм, 10%; и добавленный порошок пульпы, <0,28 мм, 5%.

Мелкодисперсный порошок силлиманита, мелкодисперсный порошок высокоглиноземистого бокситового клинкера и мелкодисперсный порошок глины измельчаются вместе в вибрационной мельнице в течение 10-15 минут в соответствии с указанным соотношением. Смешивание осуществляется во влажной мельнице. Сначала добавляют высокоглиноземистый бокситовый клинкер, затем добавляют необходимое количество воды, перемешивают 2-3 минуты, после чего добавляют порошок пульпы. После перемешивания в течение 1 минуты добавляют мелкий порошок и перемешивают еще 7-10 минут, поддерживая влажность 5-17%. Сушят отформованное сырое изделие при температуре 60-80℃ в течение 8-10 часов, обеспечивая остаточную влажность <2%. Температура обжига составляет 1500℃, выдержка – 10-12 часов.

Основные физические свойства продукта: кажущаяся пористость 25,41%, насыпная плотность 2,45 г/см³, прочность на сжатие при комнатной температуре 54 МПа, температура размягчения под нагрузкой 1450℃, термостойкость (водяное охлаждение при 1100℃) >30 циклов.

Андалузитовый кирпич

Андалузитовый кирпич, изготовленный из андалузита в качестве заполнителя и высокоглиноземистого бокситового клинкера, силлиманита и мелкодисперсного глиняного порошка в качестве матрицы, может использоваться для производства железных ковшей типа «торпеда».

Андалузит измельчают и сортируют для дальнейшего использования. Высокоглиноземистый бокситовый клинкер и глина смешиваются и мелко измельчаются в вибрационной шаровой мельнице. Соотношение сырья следующее: андалузит 50-55%, силлиманит 15-25%, высокоглиноземистый боксит 15-20%, глина 5-10%. Смесь перемешивают с помощью вальцовой мельницы, сначала добавляя крупные и средние частицы и перемешивая в сухом виде в течение 2-3 минут, затем добавляя связующее и измельченный порошок, общее время перемешивания составляет 15 минут.

Распределение частиц глины по размерам следующее: 3-2 мм 25%, 2-1 мм 15%, 1-0,5 мм 6,5%, 0,5-0,088 мм 10,5%, <0,088 мм 43%. После 25-часовой выдержки глина была сформирована с помощью фрикционного пресса для кирпича массой 630 т, в результате чего были получены кирпичи с плотностью 2,65-2,75 г/см³. Готовые кирпичи были высушены, а затем обожжены в туннельной печи при максимальной температуре обжига 1350℃ в течение 8 часов.

Основные физические свойства готового кирпича: насыпная плотность 2,48 г/см³, кажущаяся пористость 13,7%, прочность на сжатие при комнатной температуре 110,8 МПа, температура размягчения под нагрузкой 1560℃, скорость ползучести (1350℃, 50 ч) 15%, линейное изменение при повторном нагреве (1450℃, 2 ч) 0,07%, и термостойкость (охлаждение водой при 1100℃) >30 циклов.

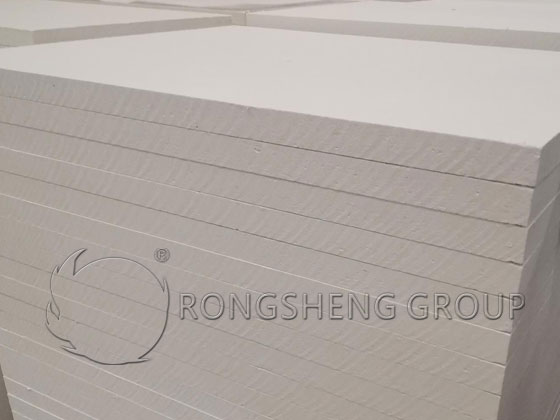

Стеллажные кирпичи из силлиманита и карбида кремния

Стеллажные кирпичи из силлиманита и карбида кремния могут быть изготовлены с использованием песка из карбида кремния в качестве заполнителя, силлиманита и глины в качестве матрицы, а также отработанного раствора сульфитной пульпы в качестве связующего. Формула следующая: карбид кремния (марка 1) 50-65%, силлиманит 15-35%, глина 10-15%. Распределение частиц глины следующее: 3-2 мм 12-20%, 2-1 мм 15-24%, 1-0,5 мм 10-12%, 0,5-0,088 мм 20-25%, <0,088 мм 30-35%.

Глина смешивается в смесительной мельнице. Последовательность подачи материала следующая: сначала добавляются частицы карбида кремния, затем – отработанный раствор сульфитной пульпы, тщательно перемешивают, после чего добавляют смешанный мелкодисперсный порошок. Перемешивание продолжают в течение 10 минут перед выгрузкой. Влажность глины следует контролировать на уровне 3-4%.

Формование осуществляется на гидравлическом прессе мощностью 500 т, плотность сырой глины составляет не менее 2,65 г/см³. Сырая глина сушится при 40℃ в течение 3 дней, остаточная влажность составляет менее 1%. Обжиг может проводиться в печи с нисходящей тягой при температуре 1430℃, время выдержки составляет 8-16 часов, а общее время обжига – 90 часов.

Физические свойства кирпичей для пола печи из силлиманита и карбида кремния следующие: кажущаяся пористость <21%, насыпная плотность 2,30-2,35 г/см³, прочность на сжатие >35,2 МПа, температура размягчения под нагрузкой >1520℃, термостойкость (1100℃, водяное охлаждение) >8 циклов.

Этот продукт может использоваться в качестве кирпичей для пола в керамических туннельных печах, обжигаемых при 1370℃. Он обладает хорошей теплопроводностью, термостойкостью, стойкостью к окислению, простым процессом производства и низкой стоимостью, и может заменить высокоглиноземистые кирпичи для пола.